小径穴加工

- 事例

- 穴径φ0.1以下 深さ5mm以上

先端振れ1uの最高8万回高速スピンドルや焼きバメホルダ等で、高精度な小径穴を明けられます。材質はアルミ、ステン、鋼、純チタンなど最適な条件にて広く対応可能です。

-

小径穴12-φ0.8貫通ワーク

業界

プラント製造

仕様

素材:ステンレス

ロット:1~100個

精度:1/1000mm以下説明

今回のワークはCNC旋盤による全加工。今回の試作加工機(1993年製)での12-0.8φの貫通穴を可能にしたのは機械そのものは勿論、弊社独自の回転工具の保守管理基準によるもので、購入時の新品の受け入れ検査から定期点検、そして修理規格を確立し運用しているお陰だと思っています。厳密な点検規格の例として、突き出し30mmでの基準端子の振れがφ30ミクロン以上でNGとし、即修理を行い、φ5u以下で合格となります。高精度のものづくりは高精度の保守管理基準があるからであり、社内独自の規格対象、規格基準、修理方法、およびその運用により設備の精度保証ができてその結果の高精度なものづくりが可能になります。

-

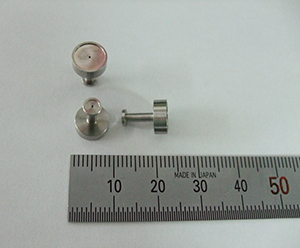

小径穴加工φ0.4mm

業界

医療機器

仕様

素材:ステンレス

ロット:1~100個

精度:1/100~1/1000mm説明

弊社の技術研究のひとつである小径穴精密加工。設備メンテナンス、設備能力、ツール、工具、加工条件、加工オプションの付加等々現実可能な限りあらゆる面で妥協しなければ辿り着けない境地を目指して日々限界に挑戦しています。こだわりを持って研究することは現場の士気も上がり、結果新たな付加価値としてお客様に選んで頂ける加工屋を目指します。今件はその1つの実績としてSUS316L φ0.4+0.01-0.00&’穴長30mmの形状を問題なく仕上げることができました。

-

小径穴加工φ0.4mm

業界

半導体

仕様

素材:ステンレス

ロット:1~100個

精度:1/100~1/1000mm説明

昨今は特に短納期での対応依頼が多い中、今件も内示から実働6日(熱処理含み)での納品となった。今回の加工のポイントは、熱処理後の製品の変形や歪をミクロン単位で予測すること。事前に予測できれば、熱処理前の加工管理寸法に事前に反映し、熱処理後の形状が図面規格の範囲内であれば、熱処理後の研削加工等の2次加工を省ける。(リードタイム短縮とコスト低減)リピート品となれば、初回の実績を反映させて管理かのうであるが、初回から管理可能とすればそれは加工メーカーのコストおよびリードタイムの優位性となる。処理法や材質だけの過去の類似事例だけでなく、各々の形状を含めて管理予測できるかが重要なポイントとなる。

-

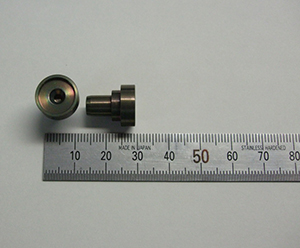

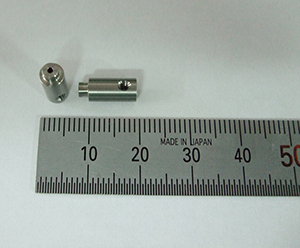

内径φ1±0.005 L=11.5 穴曲がり0.01以下

業界

医療機器

仕様

素材:鋼

ロット:1~100個

精度:1/100~1/1000mm説明

今回のポイントは内径φ1の寸法公差±0.005とその真直度0.01以下。弊社の小径穴加工技術によって従来の図面要求寸法公差φ0.02を半減し、さらにその進直度を新たな管理規格として追加した。打ち合わせの場で顧客の仕様要求をその場で寸法及び幾何学公差として図面に落とし込むことが弊社の技術営業の特徴で、従来の部品の機能は飛躍的に向上し、最終商品性能アップへとつながる。おのおのの部品がどのような役割で、その部品としてな成しえ得る最高の性能を出すための部品図面。そこに製造可能な規格公差、そしてその品質を管理し監視するための規格公差の変更・追加を施すVE提案。従来の部品屋として、ただ渡された図面どおりものを作るだけでは本当の顧客満足を満たせない。日々技術革新しているわが社の技術をぜひ設計まで活用して頂きたいと思っています。